可控硅光纤温度传感器

可控硅作为电力电子系统的核心功率器件,广泛应用于整流柜、变频器等设备,其运行温度直接决定系统稳定性与使用寿命。针对可控硅工作中易出现的局部过热问题,以及强电磁干扰环境下传统测温方式失效的痛点,荧光光纤温度传感器凭借纯光学监测、耐高温、抗干扰等独特优势,成为可控硅温度监测的理想选择。本方案结合可控硅设备结构特点与行业实践,构建以荧光光纤为核心的适配性强、可靠性高的温度监测体系,全面保障可控硅安全运行。

一、系统适配性核心分析

(一)可控硅温度监测关键需求

可控硅导通运行时会产生大量热量,尤其是大功率可控硅模块,若温度超出安全范围,易引发器件击穿、烧毁,甚至导致整个电力系统故障。某火电机组曾因整流柜可控硅温度异常,出现设备运行故障,后通过引入荧光光纤温度监测技术与散热优化,才彻底解决问题。因此,可控硅温度监测需满足三大核心需求:

- 高温环境适配:需覆盖可控硅正常运行与故障温升的全温度区间,荧光光纤传感器需在高温工况下保持长期稳定性能;

- 抗电磁干扰能力:可控硅工作时产生强电磁辐射,传统电式传感器易受干扰导致数据失真,而荧光光纤基于光信号传输,可实现本质抗干扰,确保数据准确;

- 狭小空间安装:可控硅模块通常密集排列,安装空间有限,荧光光纤传感器需具备小型化结构,能紧密贴合器件表面或嵌入散热结构,实现精准测温。

(二)荧光光纤传感器适配优势

相较于热电偶、铂电阻等传统测温方式,荧光光纤传感器在可控硅监测中优势显著:

- 绝缘性能卓越:荧光光纤本身为绝缘材质,与可控硅高压端无电气连接,可彻底避免短路风险,符合高压设备安全标准,这与荧光光纤在晶闸管触发回路中实现高压隔离的技术逻辑高度一致;

- 响应速度灵敏:荧光光纤传感器能快速捕捉可控硅启停、负载变化时的温度波动,为过热预警预留充足反应时间;

- 长期稳定性强:荧光光纤采用耐老化、耐腐蚀的专用材质,可适应可控硅设备长期连续运行的工况,大幅减少维护频次,降低运维成本。

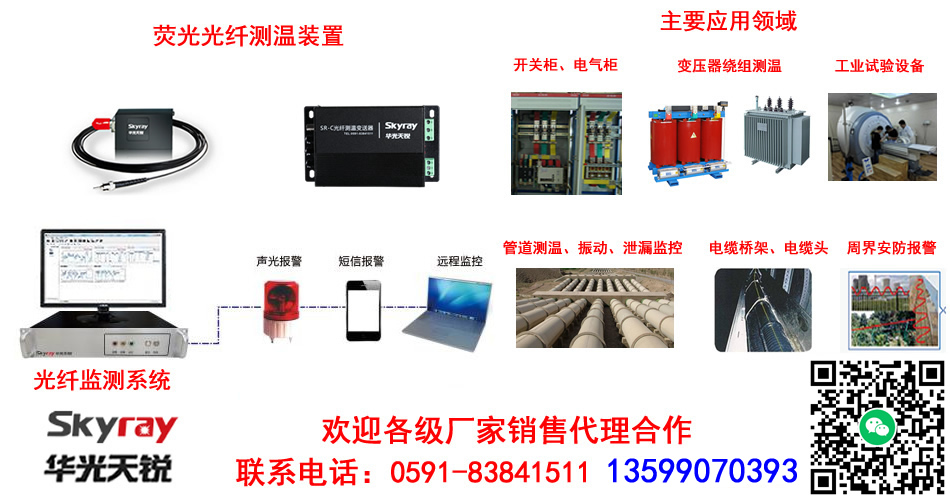

二、系统核心组件配置

(一)前端传感单元

- 荧光光纤探头

- 材质特性:采用耐高温专用材质制作的荧光光纤探头,护套具备优异的耐高温、抗油污、抗粉尘性能,完美适配可控硅模块的复杂工作环境,确保长期稳定测温;

- 结构设计:针对可控硅不同安装场景,设计两类荧光光纤探头—— 扁平贴片式探头可直接贴合可控硅散热片表面,微型嵌入式探头可嵌入散热风道或模块内部,实现对核心温度的直接监测;

- 选型建议:单只可控硅模块建议配置 1-2 个荧光光纤探头,分别监测模块核心发热区与散热片温度,通过温度对比,更精准判断器件运行状态。

- 荧光光纤信号传输

- 选用低损耗荧光光纤作为信号传输载体,确保温度信号在设备与控制室之间长距离传输时无衰减,满足各类布线需求;

- 荧光光纤采用阻燃护套,符合电力设备消防安全要求,布线时可与动力电缆并行敷设,无需额外隔离措施,简化安装流程,提升施工效率。

(二)中端解调单元

- 荧光光纤测温变送器

- 核心功能:支持多路荧光光纤接入,可同时监测多只可控硅模块温度,具备双电源供电设计,确保断电时荧光光纤温度监测不中断;

- 抗干扰设计:采用全金属屏蔽外壳,内置专业电磁滤波电路,可有效抵御可控硅工作时的强电磁干扰,保障荧光光纤传输的温度数据稳定可靠;

- 控制联动能力:具备继电器输出接口,当可控硅温度达到设定阈值时,可直接触发冷却风扇、散热水泵等设备,结合荧光光纤监测数据实现主动降温,避免温度持续升高。

- 本地显示仪表

- 配置高清显示界面,实时展示各荧光光纤监测点的温度数据,支持手动操作设置多级报警阈值;

- 具备声光报警功能,通过不同报警级别提示故障,方便现场运维人员快速识别荧光光纤监测到的温度异常,及时采取应对措施。

(三)后端监控单元

- 数据采集主机

- 采用工业级嵌入式主机,预装稳定操作系统,支持 7×24 小时不间断运行,可适配工业现场复杂环境,确保荧光光纤温度监测数据持续采集;

- 配置多类型通讯接口,通过标准协议与荧光光纤测温变送器通信,采样间隔可灵活调整,满足不同场景下荧光光纤监测的精度需求。

- 荧光光纤监控软件

- 功能模块:涵盖荧光光纤实时温度监控、历史数据存储、温度曲线分析等核心功能,帮助运维人员通过荧光光纤监测数据,分析可控硅温度变化规律,提前预判潜在故障;

- 报警机制:支持多级报警,当荧光光纤监测到温度异常时,报警信息可通过多种方式推送至运维人员,同时在软件界面弹窗提示,确保异常情况及时响应;

- 兼容扩展:预留标准接口,可接入企业电力监控系统,实现荧光光纤监测的温度数据与系统其他参数的联动分析,提升整体系统智能化水平。

三、安装与调试规范

(一)安装流程

- 前期准备:确认可控硅设备断电,清理散热片表面杂质,根据可控硅模块布局与散热结构,确定荧光光纤探头安装位置,优先选择温度关键区域;

- 探头固定:

- 贴片式荧光光纤探头:使用耐高温导热胶粘贴在可控硅散热片表面,确保良好热传导,保障荧光光纤监测精度;

- 嵌入式荧光光纤探头:在预留孔位处用专用固定件加固,确保探头与被测部位紧密接触,避免荧光光纤监测数据偏差;

- 光纤布线:荧光光纤从探头引出后,沿设备机架规范固定,避免过度弯折影响信号传输,确保荧光光纤的温度信号稳定传递;

- 设备接线:荧光光纤测温变送器与显示仪表、数据采集主机之间采用屏蔽线缆连接,做好防水、防尘处理,减少外界干扰对荧光光纤监测系统的影响。

(二)调试标准

- 精度校准:使用标准测温设备对荧光光纤探头进行多温度点校准,确保荧光光纤监测误差控制在允许范围,满足可控硅温度监测精度要求;

- 抗干扰测试:在可控硅设备满负荷运行状态下,监测荧光光纤传输的温度数据波动情况,确保在强电磁环境下荧光光纤监测数据稳定;

- 报警与联动测试:模拟可控硅温度升高场景,检查荧光光纤监测系统是否准确触发报警,同时验证冷却设备联动功能,确保故障应对可靠;

- 通讯测试:长时间监测数据采集主机与荧光光纤测温变送器的通讯状态,确保荧光光纤监测数据传输成功率,无丢失、延迟现象。

四、运行保障机制

(一)维护计划

- 日常巡检:每周检查本地显示仪表运行状态,查看荧光光纤接头是否松动、探头是否脱落,同时记录荧光光纤监测的温度数据,对比历史趋势分析异常;

- 定期校准:每半年使用标准测温仪对荧光光纤探头精度进行校验,若偏差超出允许范围,及时更换探头并重新校准,保障荧光光纤监测准确性;

- 软件维护:每季度更新荧光光纤监控软件版本,修复潜在漏洞,备份荧光光纤监测的历史数据,防止数据丢失;每年对数据采集主机进行全面检修,确保荧光光纤监测系统硬件稳定。

(二)故障处理

- 探头故障:若某一荧光光纤监测点温度显示异常,首先检查探头接触情况,若接触正常则更换荧光光纤探头,更换后重新校准;

- 通讯中断:排查通讯线路与荧光光纤测温变送器状态,针对故障部件维修或更换,恢复荧光光纤监测数据传输;

- 软件故障:通过备份恢复荧光光纤监控软件配置,若问题未解决,联系技术支持进行远程调试,确保荧光光纤监测系统正常运行。

(三)标准符合性

本配置方案严格遵循以下行业标准,确保荧光光纤温度监测系统合规可靠:

- GB 50150-2016《电气装置安装工程 电气设备交接试验标准》

- DL/T 1507-2016《电力设备在线监测系统技术要求》

- GB/T 15299-2018《半导体器件 分立器件和集成电路 第 1 部分:总则》

五、配置方案选型建议

注:预算包含荧光光纤相关设备采购、安装调试及质保服务,具体费用需根据可控硅数量、监测点密度及定制需求调整。

通过本方案配置,以荧光光纤为核心的温度监测系统可实现可控硅温度的实时、精准监测,及时预警过热风险,结合主动冷却联动功能,有效延长可控硅使用寿命,降低设备故障发生率。建议系统投运后,每季度结合红外热像仪对可控硅整体温度分布检测,与荧光光纤监测数据相互验证,形成 “点监测 + 面扫描” 的双重保障体系,进一步提升可控硅设备运行可靠性。